Suche tynki, bazujące na płytach gipsowo-kartonowych, to nowoczesna i efektywna alternatywa dla tradycyjnych metod wykańczania ścian. W tym kompleksowym przewodniku poznasz ich specyfikę, dowiesz się, jak dobrać materiały i krok po kroku przeprowadzimy Cię przez proces montażu. Pokażemy też, jak optymalizować parametry i unikać typowych błędów.

Spis treści

Suche tynki: co to i dlaczego warto?

Wykańczanie ścian to jeden z najważniejszych etapów każdego remontu czy budowy, którego celem jest często uzyskanie idealnie gładkiej powierzchni. Suche tynki, znane również jako sucha zabudowa, to technologia polegająca na mocowaniu gotowych płyt (najczęściej gipsowo-kartonowych) bezpośrednio do ściany lub na specjalnie przygotowanym stelażu, który może być alternatywą dla podciągu zamiast ściany nośnej. To metoda, która zrewolucjonizowała branżę budowlaną, oferując szybkość i czystość prac, często nieosiągalne przy tradycyjnych tynkach mokrych.

Definicja i skład suchego tynku

Suchy tynk to okładzina ścienna z płyt gipsowo-kartonowych (g-k) lub płyt warstwowych, fabrycznie przygotowanych do montażu. Podstawowym elementem są tu płyty g-k, składające się z rdzenia gipsowego pokrytego obustronnie kartonem. Płyty te mocuje się bezpośrednio do ściany za pomocą kleju gipsowego (metoda na tzw. „placki”) lub, co jest częstsze i daje większe możliwości, na metalowym stelażu. Płyty warstwowe to z kolei połączenie płyty g-k z materiałem izolacyjnym, takim jak styropian czy wełna mineralna, co dodatkowo poprawia parametry termiczne lub akustyczne przegrody.

Suche vs. mokre: kluczowe różnice

Porównanie suchych i mokrych tynków ujawnia wiele różnic, które często decydują o wyborze technologii.

| Cecha | Suche tynki (płyty g-k) | Mokre tynki (cementowo-wapienne, gipsowe) |

|---|---|---|

| Czas realizacji | Znacznie krótszy; brak przerw technologicznych na schnięcie | Długi; wymagane wielodniowe przerwy na schnięcie każdej warstwy |

| Poziom czystości | Minimalny bałagan, brak wilgoci, łatwe sprzątanie | Duże zabrudzenia, znaczna wilgoć, trudniejsze sprzątanie |

| Trwałość | Dobre, choć mniej odporne na punktowe uderzenia | Bardzo wysoka odporność na uszkodzenia mechaniczne |

| Instalacje | Łatwe ukrywanie kabli i rur w przestrzeni stelaża | Konieczność kucia bruzd, trudniejsze modyfikacje |

| Izolacyjność | Możliwość łatwego zwiększenia (dodatkowa warstwa izolacji) | Podstawowa, trudniejsza do modyfikacji |

| Waga | Lżejsze, mniejsze obciążenie konstrukcji | Cięższe, większe obciążenie |

Zrozumienie tych podstaw to pierwszy krok do świadomego wyboru. Teraz przyjrzyjmy się bliżej, jakie konkretne korzyści i wyzwania wiążą się z suchymi tynkami.

Zalety i wady płyt g-k: kiedy wybrać?

Często decydujemy się na suche tynki, gdy potrzebujemy szybkiego i efektywnego wykończenia wnętrz. Zrozumienie ich pełnego potencjału i ograniczeń pomoże Ci podjąć optymalną decyzję, dopasowaną do specyfiki Twojego projektu.

Szybkość i czystość montażu

Jedną z najbardziej cenionych zalet suchych tynków jest ich ekspresowy montaż, co bezpośrednio przekłada się na szybkość wykończenia ścian. Brak konieczności użycia dużych ilości wody eliminuje długotrwały proces schnięcia, który w przypadku tynków mokrych może trwać tygodniami. Dzięki temu malowanie czy tapetowanie ścian możesz rozpocząć niemal od razu po spoinowaniu. Prace z płytami g-k generują też znacznie mniej kurzu i zabrudzeń, co jest szczególnie ważne podczas remontów w zamieszkałych obiektach. Ograniczenie wilgoci w pomieszczeniach to także korzyść dla konstrukcji budynku i komfortu mieszkańców.

Izolacja i ukrywanie instalacji

System suchej zabudowy otwiera szerokie możliwości w zakresie poprawy izolacyjności termicznej i akustycznej ścian. Przestrzeń między płytą g-k a ścianą nośną, tworzona przez stelaż, idealnie nadaje się do wypełnienia materiałem izolacyjnym, takim jak wełna mineralna czy płyty styropianowe, a także do integracji elementów takich jak wieniec stropowy w konstrukcji domu. To prosty sposób na znaczące obniżenie strat ciepła i redukcję hałasu przenikającego przez ściany. Ponadto, ta sama przestrzeń jest idealnym miejscem do ukrycia wszelkich instalacji – elektrycznych, wodno-kanalizacyjnych czy wentylacyjnych – bez konieczności kucia w ścianach. Dzięki temu wykończona ściana prezentuje się estetycznie, a dostęp do instalacji w przyszłości jest znacznie ułatwiony.

Planuj przebieg instalacji elektrycznych i sanitarnych przed montażem stelaża. Zadbaj o precyzyjne wycięcie otworów na puszki elektryczne i odpowiednie zabezpieczenie przewodów peszlami. To pozwoli Ci zaoszczędzić czas i nerwy na późniejszym etapie.

Potencjalne ograniczenia

Mimo wielu zalet, suche tynki jako metoda wykańczania ścian mają również swoje ograniczenia. Ich odporność na uderzenia jest zazwyczaj niższa niż w przypadku tynków cementowo-wapiennych, co może być problemem w miejscach narażonych na intensywne użytkowanie, np. w korytarzach publicznych. Innym wyzwaniem jest montaż ciężkich przedmiotów, takich jak telewizory czy szafki wiszące. Sama płyta g-k nie utrzyma dużego ciężaru.

Jeśli planujesz mocować ciężkie przedmioty, takie jak telewizory o wadze powyżej 20 kg, użyj specjalnych kołków rozporowych do płyt g-k. Znacznie bezpieczniejszym rozwiązaniem jest wzmocnienie stelaża w miejscu planowanego obciążenia poprzez dodanie poziomych profili lub drewnianych belek. Zaplanuj taki zabieg już na etapie budowy konstrukcji.

Decyzja o wyborze technologii często zależy od specyfiki pomieszczenia, dlatego warto, abyś poznał różnorodne typy płyt g-k i ich zastosowania.

Wybór płyt g-k: jaki typ do jakiego wnętrza?

Wybór odpowiedniego typu płyty gipsowo-kartonowej to podstawa trwałej i funkcjonalnej suchej zabudowy. Różnorodność dostępnych produktów pozwala precyzyjnie dopasować materiał do specyficznych wymagań każdego pomieszczenia, gwarantując optymalną wydajność i bezpieczeństwo.

Płyty standardowe (typ A)

Płyty gipsowo-kartonowe standardowe, oznaczane jako typ A (lub GKB), to najbardziej podstawowy i najczęściej stosowany rodzaj płyt. Charakteryzują się one rdzeniem gipsowym i obustronnym pokryciem kartonowym w kolorze szarym. Ich głównymi zaletami są uniwersalność, łatwość obróbki i przystępna cena. Są idealne do zastosowania w pomieszczeniach o normalnej wilgotności powietrza, takich jak salony, sypialnie, korytarze czy biura. Grubość najczęściej waha się od 9,5 mm do 12,5 mm, przy czym 12,5 mm jest standardem dla ścian i sufitów.

Płyty wilgocioodporne (typ H)

W pomieszczeniach o podwyższonej wilgotności, takich jak łazienki, kuchnie czy pralnie, niezbędne są płyty gipsowo-kartonowe wilgocioodporne (typ H2, dawniej GKBI). Rdzeń gipsowy tych płyt jest impregnowany środkami hydrofobowymi, co znacznie zmniejsza ich nasiąkliwość. Kartonowa okładzina zazwyczaj ma kolor zielony. Płyty te są odporne na krótkotrwałe działanie wilgoci, jednak nie są całkowicie wodoodporne. W miejscach bezpośrednio narażonych na zachlapanie (np. pod prysznicem) wymagają dodatkowej hydroizolacji w postaci folii w płynie.

Płyty ognioodporne (typ F)

Gdy kluczowe jest zwiększenie odporności ogniowej konstrukcji, stosuje się płyty gipsowo-kartonowe ognioodporne (typ F, dawniej GKF). Ich rdzeń gipsowy wzbogacony jest włóknem szklanym, które w wysokiej temperaturze tworzy sieć zapobiegającą rozsypywaniu się gipsu. Okładzina kartonowa zazwyczaj ma kolor różowy. Płyty te są stosowane w miejscach, gdzie wymagane są wyższe klasy odporności ogniowej, np. w obudowach kominków, na drogach ewakuacyjnych, w budynkach użyteczności publicznej czy w systemach suchej zabudowy oddzielających strefy pożarowe.

Płyty wzmocnione i specjalistyczne

Oprócz podstawowych typów, rynek oferuje również płyty wzmocnione i specjalistyczne, które odpowiadają na konkretne potrzeby. Do tej kategorii należą m.in. płyty o zwiększonej twardości (np. tzw. „twarde płyty”), które są bardziej odporne na uszkodzenia mechaniczne, idealne do intensywnie użytkowanych pomieszczeń. Istnieją także płyty akustyczne, z perforacją lub specjalną budową, które skutecznie pochłaniają dźwięki, poprawiając komfort akustyczny wnętrz. Inne specjalistyczne rozwiązania to płyty rentgenowskie z dodatkiem ołowiu, płyty do gięcia czy płyty z wbudowaną izolacją termiczną.

Mając już wiedzę o rodzajach płyt, przejdźmy do sedna – praktycznego przewodnika, który krok po kroku pokaże, jak prawidłowo zamontować suche tynki.

Montaż płyt g-k krok po kroku: poradnik

Prawidłowy montaż płyt gipsowo-kartonowych jest kluczowy do uzyskania równej i trwałej powierzchni. Nawet najlepsze materiały nie spełnią swojej funkcji, jeśli proces instalacji zostanie przeprowadzony niedbale. Ten przewodnik krok po kroku pomoże Ci osiągnąć profesjonalny efekt.

Narzędzia i przygotowanie podłoża

Zanim rozpoczniesz, zgromadź niezbędne narzędzia i materiały. Będziesz potrzebować poziomicy, miarki, ołówka, nożyc do blachy (do profili), wiertarki z udarem, wkrętarki, noża do płyt g-k, pacy, szpachelek, papieru ściernego, siatki lub taśmy do spoinowania, masy szpachlowej, kołków rozporowych, wkrętów do g-k, profili stalowych (UD, CD), wieszaków, taśmy akustycznej.

Przygotowanie podłoża jest równie ważne. Ściana musi być czysta, sucha i stabilna. Usuń luźne fragmenty tynku, kurz i zanieczyszczenia. Jeśli nierówności przekraczają 2-3 cm, rozważ ich wstępne wyrównanie. Zagruntowanie ściany poprawi przyczepność kleju (jeśli stosujesz metodę klejenia) lub po prostu zabezpieczy ją przed pyleniem.

Budowa stelaża metalowego

Budowa metalowego stelaża to fundament całej konstrukcji suchego tynku. Od jego precyzji zależy równość i stabilność wykończonej ściany. Oto jak go przygotować:

- Wyznaczanie linii: Na suficie i podłodze wyznacz linie, wzdłuż których będą przebiegać profile UD. Użyj poziomicy laserowej lub sznurka traserskiego, aby zapewnić idealną pionowość.

- Mocowanie profili UD: Przyklej taśmę akustyczną do profili UD, aby zminimalizować przenoszenie drgań. Następnie profile przymocuj do podłogi i sufitu za pomocą kołków rozporowych, w odstępach około 60-80 cm.

- Montaż profili CD: Profile CD, które stanowią pionowe elementy stelaża, wsuń w profile UD. Ich rozstaw dostosuj do szerokości płyt g-k (zazwyczaj 60 cm), tak aby krawędzie płyt zawsze wypadały na środku profilu.

- Mocowanie wieszaków: Profile CD przymocuj do ściany za pomocą specjalnych wieszaków, które pozwalają na regulację odległości stelaża od ściany. Wieszaki montuj w odstępach około 80-100 cm. Upewnij się, że cała konstrukcja jest idealnie wypoziomowana i stabilna.

Stabilność stelaża jest kluczowa dla całej konstrukcji. Precyzyjne zbrojenie pomoże uniknąć kosztownych błędów. Zawsze sprawdzaj poziomicą i pionem każdy montowany profil. Drobne niedociągnięcia na tym etapie mogą skutkować późniejszymi pęknięciami spoin, a nawet niestabilnością całej płaszczyzny ściany.

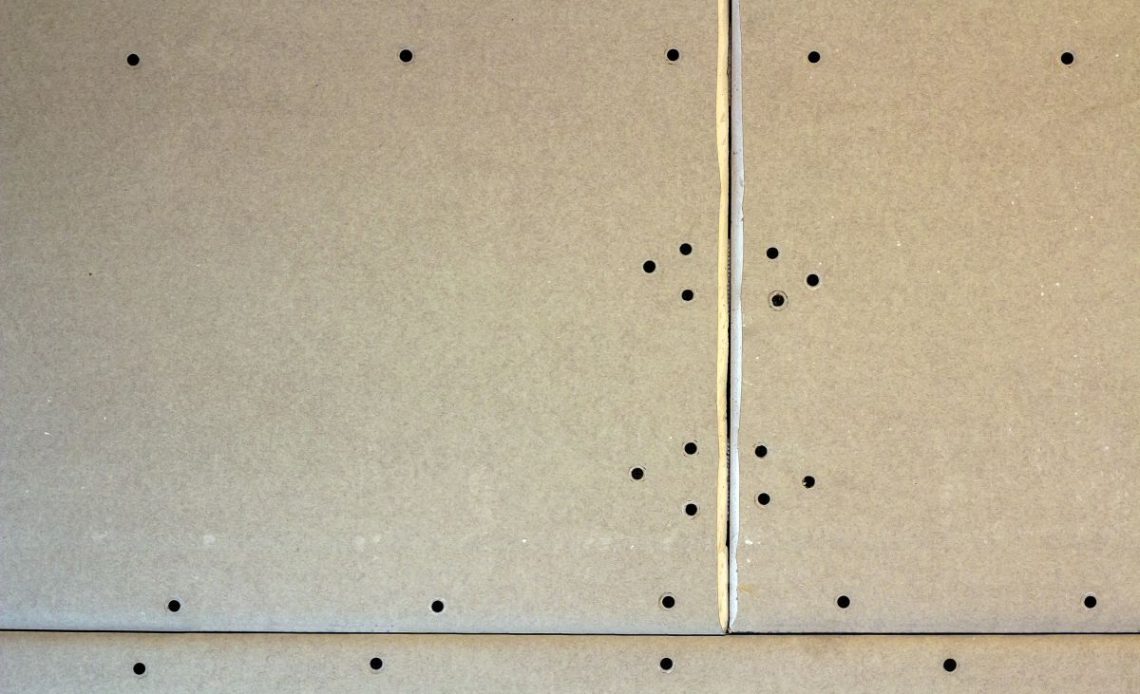

Mocowanie płyt gipsowo-kartonowych

Po zbudowaniu stelaża możesz przystąpić do mocowania płyt gipsowo-kartonowych. Ten etap wymaga precyzji, aby uzyskać gładką i równą powierzchnię ściany.

- Cięcie płyt: Płyty g-k tnij za pomocą noża do płyt, nacinając karton po jednej stronie, łamiąc płytę, a następnie przecinając karton po drugiej stronie. Precyzyjne cięcie minimalizuje ilość odpadów i ułatwia późniejsze spoinowanie.

- Mocowanie do stelaża: Płyty mocuj do profili CD za pomocą wkrętów samogwintujących do płyt g-k, o długości dostosowanej do grubości płyty (np. 25 mm dla płyty 12,5 mm). Wkręty wkręcaj w odstępach co około 20-25 cm, zagłębiając łeb wkrętu tuż pod powierzchnią kartonu, ale nie uszkadzając go.

- Rozkład płyt: Zawsze układaj płyty z przesunięciem (tzw. mijankowo), unikając krzyżowania się spoin w jednym punkcie. Krawędzie płyt nie mogą stykać się bezpośrednio z podłogą i sufitem – zostaw szczelinę około 1 cm, która zostanie później wypełniona elastycznym uszczelniaczem. Jeśli interesuje Cię jak układać deski podłogowe, zwróć uwagę na odpowiednie techniki montażu, aby zachować spójność z wykończeniem ścian.

Pamiętaj o tych zasadach, a Twoje ściany z płyt g-k będą solidne i estetyczne.

Szpachlowanie i spoinowanie

Szpachlowanie i spoinowanie to kluczowe etapy, które decydują o gładkości i estetyce wykończonej ściany. Staranność na tym etapie zapewni Ci idealną powierzchnię pod malowanie lub tapetowanie.

- Fugowanie: Po zamocowaniu płyt wypełnij wszystkie szczeliny między płytami oraz miejsca po wkrętach masą szpachlową do spoinowania płyt g-k.

- Taśma spoinowa: Na świeżą masę wtop taśmę spoinową (papierową lub z włókna szklanego). Taśma zapobiega pękaniu spoin.

- Drugie i trzecie warstwy: Po wyschnięciu pierwszej warstwy nałóż drugą, szerszą warstwę masy szpachlowej, wygładzając powierzchnię. W razie potrzeby, po kolejnym wyschnięciu, nałóż trzecią, bardzo cienką warstwę wykończeniową.

- Szlifowanie: Po całkowitym wyschnięciu masy przeszlifuj spoiny drobnym papierem ściernym (gradacja 180-220) lub siatką ścierną.

Dzięki tym krokom Twoje ściany będą perfekcyjnie gładkie i gotowe do dalszych prac wykończeniowych.

Obróbka narożników i detali

Wykończenie narożników i detali jest równie ważne dla estetyki i trwałości suchego tynku. Aby zabezpieczyć narożniki zewnętrzne przed uszkodzeniami, zastosuj narożniki aluminiowe lub PCV z siatką, które wtopisz w masę szpachlową. Zapewnią one trwałe i estetyczne wykończenie ściany. W narożnikach wewnętrznych wystarczy zastosować taśmę spoinową i starannie zaszpachlować. Możesz również użyć specjalnych taśm narożnikowych, które ułatwiają uzyskanie równej linii. Otwory pod puszki elektryczne wycinaj precyzyjnie otwornicą. Po zamontowaniu płyt puszki należy osadzić i zabezpieczyć, dbając o estetykę i funkcjonalność całej instalacji ściennej.

Optymalizacja i koszty suchej zabudowy

Wykorzystanie suchych tynków to nie tylko estetyka i szybkość, ale również szansa na znaczące podniesienie komfortu użytkowania pomieszczeń. Świadome planowanie pozwoli Ci zoptymalizować parametry techniczne i efektywnie zarządzać budżetem, pamiętając o różnicach w stosunku do tradycyjnego tynkowania ścian wewnętrznych.

Poprawa izolacji (akustycznej, termicznej)

System suchej zabudowy oferuje wyjątkowo elastyczne możliwości w zakresie poprawy izolacyjności akustycznej i termicznej ścian. Aby poprawić izolację akustyczną, najprostszym sposobem jest wypełnienie przestrzeni między stelażem a ścianą nośną wełną mineralną o odpowiedniej gęstości (np. 30-50 kg/m³). Dodatkowo, znaczącą poprawę uzyskasz, stosując podwójną warstwę płyt g-k po obu stronach stelaża, z przesunięciem spoin. Użycie taśmy akustycznej pod profilami stelaża również redukuje przenoszenie drgań. Do poprawy izolacyjności termicznej najlepiej nadają się płyty zintegrowane z materiałem izolacyjnym (np. styropianem lub wełną mineralną) lub po prostu wypełnienie pustej przestrzeni za płytami odpowiednią grubością izolacji, np. wełny mineralnej o współczynniku lambda 0,035 W/(m·K) lub płyt PIR. Dzięki temu Twoje ściany będą lepiej chronić przed hałasem i utratą ciepła.

Aspekty ognioodporności systemów

Zwiększenie ognioodporności ścian wykonanych w systemie suchej zabudowy jest kluczowe w wielu projektach, zwłaszcza w budynkach użyteczności publicznej. Osiągniesz to przede wszystkim poprzez zastosowanie ognioodpornych płyt gipsowo-kartonowych (typ F), które zawierają włókna szklane w rdzeniu gipsowym. W zależności od wymaganej klasy odporności ogniowej (np. REI 30, REI 60), stosuje się jedną, dwie, a nawet trzy warstwy płyt typu F. Istotne jest również odpowiednie zabezpieczenie stelaża oraz precyzyjne wykonanie spoin ognioodporną masą szpachlową. Pamiętaj, aby każdy system ognioodporny wykonać zgodnie z aprobatą techniczną producenta, aby zachować deklarowane parametry. Tylko wtedy Twoje ściany będą spełniać najwyższe standardy bezpieczeństwa.

Koszty: materiały i robocizna

Analiza kosztów suchej zabudowy w porównaniu do tynków mokrych pokazuje, że choć początkowy koszt materiałów na suche tynki może być nieco wyższy, to całkowite koszty realizacji często są niższe.

| Aspekt | Suche tynki | Mokre tynki |

|---|---|---|

| Materiały | Płyty g-k (15-30 zł/m²), profile (10-20 zł/mb), wkręty, masa szpachlowa, taśmy, izolacja (dodatkowo) | Gotowe zaprawy tynkarskie (5-15 zł/m²), siatki zbrojące, grunty |

| Robocizna | Szybki montaż, niższe stawki za m² ze względu na szybkość (40-80 zł/m² za montaż i szpachlowanie) | Dłuższy czas pracy, wyższe stawki za m² ze względu na skomplikowanie i czas (50-100 zł/m² za tynkowanie) |

| Czas realizacji | Krótszy, brak kosztów przestoju | Dłuższy, generuje koszty przestoju lub wydłuża czas najmu/dzierżawy |

| Dodatkowe koszty | Minimalne, brak potrzeby osuszania, mniejsze zużycie energii na ogrzewanie w fazie wykończenia | Wynajem osuszaczy, dodatkowe ogrzewanie, koszt utylizacji większej ilości odpadów |

Na ostateczną cenę wpływają przede wszystkim rodzaj i grubość płyt, stopień skomplikowania konstrukcji (np. sufity podwieszane, zabudowy niestandardowe), jakość użytych profili oraz stawki robocizny w danym regionie.

Planowanie i unikanie błędów

Dobre planowanie to podstawa sukcesu w wykańczaniu ścian suchymi tynkami. Zawsze wykonaj dokładny pomiar pomieszczeń i sporządź szczegółowy projekt rozmieszczenia stelaża i płyt. Najczęstsze błędy, których warto unikać, to brak dylatacji, czyli niezostawienie szczelin dylatacyjnych (ok. 1 cm) między płytą a podłogą czy sufitem, co może prowadzić do pęknięć. Niewłaściwy rozstaw wkrętów powoduje niestabilność płyt i pękanie spoin. Niewystarczające szpachlowanie, czyli niedokładne wypełnienie spoin i zagłębień po wkrętach, skutkuje widocznymi nierównościami po malowaniu. Brak taśmy spoinowej jest problemem, ponieważ taśma jest niezbędna do wzmocnienia spoin i zapobiegania ich pękaniu. Użycie nieodpowiedniego typu płyty, na przykład standardowych płyt w wilgotnych pomieszczeniach, to przepis na katastrofę. Wreszcie, zapominanie o wzmocnieniach pod ciężkie elementy (np. telewizor) prowadzi do problemów i konieczności poprawek. Aby zapewnić kompatybilność produktów i zminimalizować ryzyko problemów podczas montażu i eksploatacji, kupuj materiały od jednego producenta, zwłaszcza płyty, profile i masy szpachlowe.

Często zadawane pytania (FAQ)

Podsumowując naszą wiedzę, odpowiedzmy na najczęściej pojawiające się pytania dotyczące suchych tynków, abyś mógł mieć pełen obraz tej metody wykańczania ścian.

Czy suche tynki są trwałe?

Tak, suche tynki są bardzo trwałe, pod warunkiem prawidłowego montażu i doboru odpowiednich materiałów do warunków panujących w pomieszczeniu. W codziennym użytkowaniu zapewniają stabilne i estetyczne wykończenie ścian na wiele lat, choć ich odporność na silne, punktowe uderzenia jest niższa niż w przypadku tradycyjnych tynków cementowo-wapiennych.

Ile kosztuje wykończenie płytami g-k?

Koszt wykończenia ścian płytami g-k jest zmienny i zależy od wielu czynników, takich jak rodzaj płyt, stopień skomplikowania konstrukcji (np. ściana prosta vs. sufit wielopoziomowy), region kraju oraz stawki wykonawcy. Orientacyjnie, za materiały i robociznę dla prostej ściany możesz przyjąć koszt w przedziale 60-120 zł za metr kwadratowy, wliczając montaż stelaża i trzykrotne szpachlowanie.

Jak długo schną spoiny i kiedy malować?

Czas schnięcia mas szpachlowych do spoinowania płyt g-k wynosi zazwyczaj od 12 do 24 godzin dla każdej warstwy, w zależności od temperatury i wilgotności powietrza w pomieszczeniu. Zanim przystąpisz do malowania lub tapetowania, upewnij się, że wszystkie warstwy masy są całkowicie suche i przeszlifowane, a cała powierzchnia zagruntowana. Zazwyczaj po 2-3 dniach od nałożenia ostatniej warstwy szpachli możesz przystąpić do dalszych prac wykończeniowych na ścianach.